Железная руда: месторождения, добыча, свойства, обогащение

Железная руда стала добываться человеком много веков назад. Уже тогда стали очевидными преимущества использования железа.

Найти минеральные образования, содержащие железо, довольно легко, так как этот элемент составляет около пяти процентов земной коры. В целом, железо является четвертым по распространенности элементом в природе.

Железная руда

Железная рудаВ чистом виде найти его невозможно, железо содержится в определенном количестве во многих типах горных пород. Наибольшее содержание железа имеет железная руда, добыча металла из которой является наиболее экономично выгодным. От ее происхождения зависит количество содержащегося в ней железа, нормальная доля которого в составе около 15%.

Химический состав

Свойства железной руды, ее ценность и характеристики напрямую зависят от ее химического состава. Железная руда может содержать различное количество железа и других примесей. В зависимости от этого выделяют ее несколько типов:

- очень богатые, когда содержание железа в рудах превышает 65%;

- богатые, процент железа в которой варьируется в диапазоне от 60% до 65%;

- средние, от 45% и выше;

- бедные, в которых процент полезных элементов не превышает 45%.

Чем больше побочных примесей в составе железной руды, тем больше необходимо энергии на ее переработку, и тем менее эффективным является производство готовой продукции.

Состав породы может представлять собой совокупность различных минералов, пустой породы и других побочных примесей, соотношение которых зависит от ее месторождения.

- Химический состав железных руд

- Состав железных руд крупных месторождений

Пустая порода также может содержать железо, но ее переработка экономически не целесообразна. Наиболее часто встречающиеся минералы представляют собой оксиды, карбонаты и силикаты железа.

Следует отметить, что в составе железистых пород может содержаться огромное количество вредных веществ, среди которых можно выделить серу, мышьяк, фосфор и другие.

Типы железных руд

На сегодняшний день выделяется множество видов железных руд, характеристики и названия которых зависят от состава.

Наиболее часто в природе встречается такой вид, как красный железняк, в основе которого лежит оксид под названием гематит. Этот оксид содержит в составе количество железа, превышающее 70%, и минимальное количество побочных примесей.

Физическое состояние данного оксида может варьироваться от порошкообразного до плотного.

Бурый железняк представляет собой оксид железа с содержанием воды. Его очень часто называют лимонитом. В его составе значительно меньше железа, количество которого обычно не превышает четверти. В природе такой железняк содержится в виде рыхлой, пористой породы, со значительным содержанием марганца и фосфора. Обычно обильно насыщен влагой, имеет в качестве пустой породы глину. Из него очень часто делают чугун, несмотря на незначительную часть железа, так как он очень легко перерабатывается.

Бурый железняк

Магнитные руды отличаются тем, что в их основе заложен оксид, имеющий магнитные свойства, но при сильном нагреве они теряются. Количество этого типа породы в природе ограничено, но содержание железа в нем может не уступать красному железняку. Внешне он выглядит как твердые кристаллы черно-синего цвета.

Шпатовый железняк представляет собой рудную породу, в основе которой лежит сидерит. Очень часто имеет в составе значительное количество глины. Этот тип породы относительно тяжело найти в природе, что на фоне малого количества содержимого железа делает его редко используемым. Поэтому отнести их к промышленным типам руд невозможно.

Шпатовый железняк

Кроме оксидов в природе содержаться другие руды на основе силикатов и карбонатов. Количество содержимого железа в породе очень важно для ее промышленного использования, но также важно наличие полезных побочных элементов, таких как никель, магний, и молибден.

Отрасли применения

Сфера применения железной руды практически полностью ограничена металлургией. Ее используют, в основном, для выплавки чугуна, который добывают с помощью мартеновских или конверторных печей. На сегодняшний день чугун используется в различных сферах жизнедеятельности человека, в том числе в большинстве видов промышленного производства.

Не в меньшей степени используются различные сплавы на основе железа – наиболее широкое применение обрела сталь благодаря своим прочностным и антикоррозийным свойствам.

Чугун, сталь и различные другие сплавы железа используются в:

- Машиностроении, для производства различных станков и аппаратов.

- Автомобилестроении, для изготовления двигателей, корпусов, рам, а также других узлов и деталей.

- Военной и ракетной промышленности, при производстве спецтехники, оружия и ракет.

- Строительстве, в качестве армирующего элемента или возведения несущих конструкций.

- Легкой и пищевой промышлености, в качестве тары, производственных линий, различных агрегатов и аппаратов.

- Добывающей промышленности, в качестве спецтехники и оборудования.

Месторождения железной руды

Мировые запасы железной руды ограничены в количестве и своем местоположении. Территории скопления запасов руд называют месторождениями. На сегодняшний день месторождения железных руд делят на:

- Эндогенные. Они характеризуются особым расположением в земной коре, обычно в виде титаномагнетитовых руд. Формы и расположения таких вкраплений разнообразны, могут быть в форме линз, пластов, расположенных в земной коре в виде залежей, вулканообразовных залежей, в виде различных жил и других неправильных форм.

- Экзогенные. К этому типу относятся залежи бурых железняков и других осадочных пород.

- Метаморфогенные. К которым относятся залежи кварцитов.

Месторождения таких руд можно встретить на территории всей нашей планеты. Наибольшее количество залежей сконцентрировано на территории постсоветских республик. В особенности Украины, России и Казахстана.

Крупнейшие месторождения железных руд в России

Большие запасы железа имеют такие страны как Бразилия, Канада, Австралия, США, Индия и ЮАР. При этом практически в каждой стране на земном шаре имеются свои разрабатываемыми месторождения, в случае дефицита которых, порода импортируется из других стран.

Обогащения железных руд

Как было указано, существует несколько типов руд. Богатые можно перерабатывать непосредственно после извлечения из земной коры, другие необходимо обогатить. Кроме процесса обогащения, переработка руды включает в себя несколько этапов, таких как сортировка, дробление, сепарация и агломерация.

На сегодняшний день существует несколько основных способов обогащения:

- Промывка.

Применяется для очистки руд от побочных примесей в виде глины или песка, вымывание которых проводят с помощью струй воды под высоким давлением. Такая операция позволяет увеличить количество содержимого железа в бедной руде примерно на 5%. Поэтому его используют только в комплексе с другими типами обогащения.

- Гравитационная очистка.

Выполняется с помощью специальных типов суспензий, плотность которых превышает плотность пустой породы, но уступает плотности железа. Под воздействием гравитационных сил побочные компоненты поднимаются на верх, а железо опускается на низ суспензии.

- Магнитная сепарация.

Наиболее распространенный способ обогащения, который основывается на различном уровне восприятия компонентами руды воздействия магнитных сил. Такую сепарацию могут проводить с сухой породой, мокрой, или в поочередном сочетании двух ее состояний.

Для переработки сухой и мокрой смеси используют специальные барабаны с электромагнитами.

- Флотация.

Для этого метода раздробленную руду в виде пыли опускают в воду с добавлением специального вещества (флотационный реагент) и воздуха. Под действием реагента железо присоединяется к воздушным пузырькам и поднимается на поверхность воды, а пустая порода опускается на дно. Компоненты, содержащие железо, собираются с поверхности в виде пены.

Железная руда: добыча, месторождения, состав, классификация

Среди большого количества природных ресурсов, которые человек использует для создания комфортных условий проживания, существуют минералы с металлическими примесями. Извлечение железных составляющих элементов из минеральных образований создало целую отрасль промышленности, без которой невозможно представить развитие научно-технического прогресса и жизнедеятельность современного человека. Основным ресурсом при добыче металла, на протяжении многих столетий, считается железная руда.

Состав

Элементы, из которых состоит железная руда, представлены в виде смесей с минеральными составляющими, без железа в чистом виде или металлических примесей. Они могут быть смешаны с частицами известняка, глины или других компонентов, образованных в результате извержений или других природных явлений. Чаще всего, руды встречаются в виде:

- сидерита, железного шпата;

- бурого железняка, который называют лимонитом, для него характерно озерное или болотное происхождение;

- гематита;

- магнетита.

Железные руды могут иметь вид различных соединений:

- солей;

- гидратов;

- просто окисей.

Поиск этих полезных составляющих элементов является кропотливым и трудоемким процессом. Более сложно извлечь металлические примеси из минералов.

В зависимости от количества полезных элементов, входящих в состав сырья, различают мономинеральные и полиминеральные руды.

Если мономинеральный ресурс включает в состав только один ценный минерал, то в полиминеральных ископаемых, важных составляющих металлов может быть более двух.

При наличии одного полезного минерала, железную руду называют простой, а при наличии нескольких элементов, такое сырье относят к комплексному виду. Входящие в состав комплексной руды, редкие металлические элементы, делают руду ценной и важной для извлечения и дальнейшего применения в машиностроении и приборостроении. Больше 80-ти химических элементов добывают из руды и применяют в производстве различного оборудования.

По преобладанию какого-либо из минеральных элементов, руду разделяют на:

- самородную;

- фосфатную;

- карбонатную;

- сульфидную;

- силикатную;

- оксидную;

- смешанную.

Из самородных руд добывают платину и золото. Геохимический железный состав и свойства таких минералов связаны с определенными горными породами. Эта связь способствует правильности выбора территориального расположения залежей золотосодержащих и других ценных видов руд.

В зависимости от промышленной ценности железных элементов, руда может быть вкрапленной или сплошной. Последняя, по составу, имеет большее соотношение ценных минералов к примесям или является разновидностью железного соединения, а вкрапленная – включает от 20 до 60 % частиц различных форм, которые необходимо извлечь из рудных пород.

Постоянный спрос на металлические изделия, с годами, корректирует минимальный процент содержания ценных минералов в руде, которую экономически выгодно добывать. Если в середине прошлого столетия вели разработку залежей с последующей переработкой железной руды, при содержании минералов не менее 60 %, то сегодня, благодаря современному оборудованию и постоянной потребности в сырье, используют руду, с содержанием метала, на уровне 25-30 %.

Классификация

Существует разделение полезных минералов, при котором они имеют вид:

- окатышей;

- агломератов;

- брикетов;

- рассыпчатой руды,

- полученной методом сепарирования.

Большое количество разнообразных по составу и происхождению минеральных ископаемых, требует распределения железных руд промышленного назначения по типам.

- Магнетит-гематитовая в кварцитах. Такой минерал называют красным железняком. Залежи встречаются часто, имеют прочное строение кристаллов от вишнево-красного до красно-коричневого цвета. Поддается обработке очень сложно, имеет металлический блеск и характерную чешуйчатую или зернистую структуру.

- Магно-магнетитовая в скарнах и магнетитовая руда. Структура этого минерала характерна тем, что при замещении железа на марганец, происходит увеличение структурных ячеек минерала. Может быть получена при воздействии высокой температуры в силикатной и карбонатной железных рудах.

- Апатит-магнетитовый в карбонитах. Встречается со структурой кристаллов в виде иголок, призм, коротких столбцов или других форм. Часто содержит примеси различных металлов, в том числе редкоземельных элементов.

- Именит-титаномагнетитовая в базитах и ультрабазитах, а также титаномагнетитовые минералы. Такой материал называют титанистым железняком, кристаллы могут иметь вид ромбоэндрических или пластинчатых форм. После извлечения теряет магнитные свойства, что очень важно для промышленной добычи.

- Гетит-гидрогетитовые руды в корах выветривания. Порошкообразные, пластинчатые и игольчатые кристаллы, обычно бурого цвета, трудно поддаются плавлению паяльной лампой. Образуются под воздействием влияния атмосферных явлений.

- Мартит-гидротеметитовые руды, которые образованы по кварцитам. Это минералы высокого сорта, образуются при окислении магнетита на большой глубине в гидротермальных растворах и при окислении в местах выветривания.

Применение данной классификации упрощает добычу и обработку железной руды, а также поиск полезных минералов, включающих в состав важные элементы.

Обогащение железных руд

В недрах земли железная руда хранится в первозданном виде, непригодном для использования человеком в народном хозяйстве. Чтобы отделить металлы от минералов, применяют метод обогащения. При этом используют свойства руд различного характера. В результате этого процесса, повышают концентрацию ценных минералов, а пустые и ненужные элементы удаляют. Технологический процесс обогащения состоит из нескольких отдельных операций, в результате чего получают минерал в том состоянии, которое необходимо.

В первую очередь, сортируют и предварительно обрабатывают сырье, полученное после разработки железных руд. К предварительным работам относят грохочение, дробление и обжиг. После этого, заготовки железной руды направляют на основную переработку, которая основана на различиях свойствах составляющих компонентов сырья:

- влагопоглощаемости;

- магнитной способности;

- плотности заготовок;

- промываемости;

- других специфических свойствах.

Процесс обогащения железной руды повышает концентрацию ценных элементов. Выполняют процедуру следующими методами:

- механическим;

- физическим;

- химическим.

Механические методы выделяют металлическое включение железной руды, используя дробление, размалывание или грохочение. Целью такой обработки является получение измельченного сырья определенной фракции. В зависимости от типа применяемого оборудования, получают заготовки грубого, среднего или тонкого помола.

Форма полученных частиц и состав гранул позволяет увеличить дисперсность ценных элементов, которые необходимо выделить в процессе обогащения. Железная руда, после обогащения механическими методами становится устойчивой к колебаниям температуры, имеет однородность смеси, улучшает глубину и скорость химических реакций при воздействии других элементов.

Механические методы обогащения руды могут выполняться посредством классификаторов лоточного или конусного типа. Железные включения иногда отделяют с использованием водной среды.

При обогащении физическими способами применяют методы отсадных машин, гравитации, тяжелых сред, магнитной и электростатической сепарации, концентрации и флотации. Последний из этих способов позволяет отделить в рудах гидрофобные элементы от гидрофильных частиц, при этом масляные капли или пузырьки газа соединяются с трудно смачиваемыми взвесями и поднимают их на поверхность. Флотация способствует получению высококонцентрированных соединений, благодаря взаимодействию с частицами тяжелых металлов.

Химическое обогащение применяют как для обработки самих руд, так и для рудных концентратов, полученных в результате механического или физического воздействия. Такую обработку выполняют посредством плавления, обжига или выщелачивания.

Метод плавления использует различные свойства металлов и способствует полному избавлению от пустых пород и концентрированию железных элементов. Обжиг используют, как предварительную обработку перед выщелачиванием, которое выполняют в водной среде или растворителе с применением и газообразных реагентов.

Извлечение металлических включений находящихся в руде после обогащения, выполняют, применяя электролиз или химическое осаждение. Возможно использование различных растворителей, которые отделят необходимый ценный элемент.

Область применения

Железная руда используется больше всего в металлургической промышленности для производства металлических изделий и конструкций. Пользующиеся спросом стальные профили и чугунные заготовки являются основной продукцией, полученной из руды. Ценные породы металлов используют в ювелирной отрасли, а редкоземельные компоненты, которые содержатся в некоторых видах сырья, нашли широкое применение в приборостроении.

Потребителями продукции, которая стала конечным товаром, изготовленным из железной руды, являются все отрасли народного хозяйства. Любые железные изделия от иголки до автомобиля, изготовлены из сырья металлургической промышленности. Трудно представить современный быт человека без металлических предметов, основой которых являются разные породы руд.

Месторождения и запасы

Залежи различных руд, из которых добывают ценные и простые металлы, разбросаны по всему миру. Запасы металлических примесей, по оценкам экспертов в мировом масштабе, составляют более восьмидесяти миллиардов тонн. Основные залежи расположены на территории таких стран как:

- Россия;

- Бразилия;

- Австралия.

Самые богатые из месторождений, известных добычей железных руд – это Горно-обогатительные комбинаты, расположенные на территории Курской магнитной аномалии, которую считают самым крупным мировым источником ресурса. Кроме этого известны такие месторождения, как Белорецкое, Оленегорское, Костомукшское, Качканарское и Магнитогорское.

Характерным отличием железных руд, обнаруженных в последнем из перечисленных месторождений, является избыток серы в составе руды, чего нет у ископаемых, которые добывают в других местах. Именно этим она и представляет ценность.

В развитых странах, геологи занимаются поиском и находят рудные породы, а промышленники выполняют добычу и переработку руд в необходимое сырье. Некоторые слаборазвитые страны, которые располагают большими залежами железной руды, занимаются добычей и экспортом сырья. Например, Венесуэла добывает 20 млн. т полезных руд, большую часть которых, отправляет в США.

В последние годы изделия из металла стараются заменить новыми современными полимерными материалами. Однако это не уменьшает спрос на металлическое сырье, а лишь конкретизирует сферы, которые не могут обойтись без заготовок, изготовленных из железных руд.

Оцените статью:Рейтинг: 0/5 — 0 голосов

Добыча железной руды в мире и в России

06.04.2020

Фото: namtar.ru

Фото: namtar.ruПо данным геологической службы США (USGS), в 2019 году в мире было получено 2,5 млрд т железной руды. В тройку крупнейших производителей железорудного сырья вошли Австралия, Бразилия и Китай, а Россия разместилась на пятом месте.

Крупнейшие страны по добыче железной руды

В десятку по объёмам добычи железной руды за 2019 год вошли:

| Страна | Добыча руды, млн т |

| Австралия | 930 |

| Бразилия | 480 |

| Китай | 350 |

| Индия | 210 |

| Россия | 99 |

| Южная Африка | 77 |

| Украина | 62 |

| Канада | 54 |

| США | 48 |

| Казахстан | 43 |

Австралия

Общие запасы: 32,2 млрд т (мировая доля – 10,4%)

Объём добычи в 2019 году: 930 млн т

Фото: ausimmbulletin.com

Фото: ausimmbulletin.comАвстралия – крупнейший производитель и экспортёр железорудного сырья на глобальном рынке. Около 90% железной руды сосредоточено в провинциях Пилбара и Хамерсли. Практически все месторождения этих участков разрабатываются открытым способом. Австралийские железорудные ресурсы отличаются высоким качеством: среднее содержание железа в руде колеблется от 55% до 64%.

Наиболее значимые рудники Австралии – Парабурду, Маунт-Уэйлбек, Маунт-Том-Прайс. Главенствующие позиции по добыче железной руды занимают две компании: BHP Billiton и Rio Tinto.

Первый «умный» рудник Rio Tinto Koodaideri

Первый «умный» рудник Rio Tinto Koodaideri Фото: riotinto.com

Австралийско-британский концерн Rio Tinto ведёт добычу в районах Хамерсли и Пилбара. У компании числится 16 железорудных месторождений , 4 портовых терминала и ж/д сеть длиной 1700 км.

BHP Billiton владеет множеством добывающих активов в Западной Австралии. Например, комплекс WAIO включает в себя 5 рудников и 4 перерабатывающих предприятия.

Добывающий комплекс WAIO в Западной Австралии

Добывающий комплекс WAIO в Западной АвстралииФото: bhp.com

Все объекты соединены между собой ж/д сетью протяжённостью более 1 тысячи км. Кроме того, на севере страны-континента у BHP Billiton есть несколько портов для отгрузки железорудного сырья и продукции на экспорт.

Бразилия

Запасы: 17 млрд т (6,4%)

Объём добычи в 2019 году: 480 млн т

Фото: vale.com

Фото: vale.comБразилия богата на железорудные месторождения с высоким содержанием железа – свыше 60%. Главными центрами добычи являются Каражас, Железорудный Четырёхугольник и Итабира – именно там действуют крупные карьеры Кауэ, Консейсан, Агуас-Кларас, Жерману. Кроме того, большое количество железной руды на месторождениях Пику-ди-Итабириту, Тимпопеба, Консейсан.

Ключевым производителем железной руды в Бразилии считается компания Vale. Годовая производительность составляет около 350 млн т железной руды. Деятельность компании рассредоточена в трёх регионах – Северном, Южном и Юго-Восточном.

Терминал Vale Понта-да-МадейраФото: vale.com

На севере Vale разрабатывает крупнейшие карьеры бассейна Каражас – именно здесь залегает руда с содержанием 67% железа. На юге действуют ГОКи Оэсте, Пику, Варжен-Гранди и Параопеба. В юго-восточной части Бразилии компания добывает железную руду ещё в 4 районах – Железорудный Четырёхугольник, Итабира, Сентрайс-Майнес и Мариана.

Китай

Запасы: 9 млрд т (5,2%)

Объём добычи в 2019 году: 350 млн т

Фото: chinaspeakersagency.com

Фото: chinaspeakersagency.com На территории Китая открыто порядка 2 тысяч железорудных месторождений, однако большая часть из них относятся к мелким. Более 90% всего железорудного сырья залегает на востоке страны.

Около 50% всех железорудных запасов Китая залегает в провинциях Ляонин и Хэбэй. На северо-востоке КНР, в пределах провинции Ляонин расположен один из крупнейших железорудных бассейнов страны – Аньшань, получивший название «стальной столицы Китая». К крупнейшим центрам добычи также относятся Мааньшань, Баян-Обо и Дае.

Железорудный карьер в провинции Аньшань

Железорудный карьер в провинции АньшаньРуда характеризуется лёгкой обогащаемостью, а месторождения в основном разрабатывают открытым способом. Содержание железа в рудах составляет в среднем 32-33%, что существенно ниже, чем в среднем по миру. Кроме того, полезные ископаемые отличаются повышенным содержанием вредных примесей – фосфора и алюминия.

Добычей железной руды в Китае занимается масса предприятий: среди них ключевые – Shougang Group, Gangcheng Group, Tangshan Iron & Steel, China Iron, Anshan Iron and Steel Group Corporation и другие.

Железная руда в России

Запасы: 43 млрд т (16,9%)

Объём добычи в 2019 году: 99 млн т

Хоть Россия сейчас находится на пятом месте по объёмам добычи железной руды, зато по количеству запасов имеет самые высокие показатели.

В нашей стране расположена богатейшая железорудная провинция в мире – Курская магнитная аномалия. Бассейн простирается на территории площадью 160 тысяч км² и включает в себя 4 рудных района: Михайловский, Белгородский, Орловский и Оскольский.

На их территории залегают как бедные руды (с содержанием железа 32-38%), так и богатые руды (54-62%). Залежи КМА разрабатывают «Металлоинвест», НЛМК, «Северсталь» и «Комбинат КМАруда».

Ключевые активы «Металлоинвеста» в пределах Курской магнитной аномалии – Лебединский и Михайловский горно-обогатительные комбинаты. Лебединский ГОК ведёт добычу на одноименном железорудном месторождении в Белгородской области.

Промплощадка Лебединского ГОКа

Промплощадка Лебединского ГОКаФото: metalloinvest.com

Подтверждённые запасы Лебединского месторождения составляют 3,8 млрд т. В состав комбината входят фабрики обогащения, дообогащения и окомкования. Предприятие выпускает большой перечень железорудной продукции: концентрат, дообогащённый концентрат, офлюсованные/неофлюсованные окатыши и горячебрикетированное железо.

Михайловский ГОК построен в Курской области на базе одноименного месторождения с запасами в 10,4 млрд т. В состав комбината входят дробильно-сортировочная фабрика, фабрика обогащения и окомкования. Предприятие производит концентрат, офлюсованные/неофлюсованные окатыши, а также агломерационную руду.

Железорудный карьер Михайловского ГОКа

Железорудный карьер Михайловского ГОКаВсего «Металлоинвест» в 2019 году выпустил 40,2 млн т железной руды, 28,1 млн т окатышей и 7,9 млн т ГБЖ/ПВЖ.

Стойленский ГОК Новолипецкого металлургического комбината (НЛМК) разрабатывает участок недр в Белгородской области. Разведанные запасы Стойленского месторождения составляют 2,8 млрд т железной руды. Продукция комбината – железорудный концентрат, железная агломерационная руда и железорудные окатыши.

Стойленский ГОК

Стойленский ГОКФото: sgok.nlmk.com/ru/

В 2019 году Стойленский ГОК произвёл 18 млн т концентрата, 1 млн аглоруды и 7 млн т окатышей.

«Комбинат КМАруда» ведёт добычу на Коробковском месторождении богатых железных руд с запасами 2,2 млрд т. Холдинг владеет дивизионом «Руда и Чугун», «Порошковая металлургия», «Уголь» и «Кокс».

«Комбинат КМАруда» , установка сгущения отходов обогащения

«Комбинат КМАруда» , установка сгущения отходов обогащенияФото: kmaruda.ru

«Северсталь» владеет на территории КМА Яковлевским месторождением в Белгородской области. Запасы участка превышают 9 млрд тонн руды с высоком содержанием железа 60-62% и низким процентом серы и фосфора. Комбинат добывает руду и открытым, и подземным способом.

Шахта Яковлевского ГОКа

Шахта Яковлевского ГОКаФото: yagok.severstal.com

Яковлевский ГОК выпускает агломерационную и железную доменную руду. В 2019 году комбинат добыл 1,5 млн т руды. К 2023 году комбинат планирует добывать до 5 млн т руды в год.

Другие районы добычи железной руды

Помимо богатейших месторождений Курской магнитной аномалии, в России есть ещё несколько крупных железорудных провинций.

Западно-Сибирский бассейн – слабо изученный, но весьма перспективный на железную руду участок. По некоторым оценкам, в будущем эта провинция может стать крупнейшим центром добычи железной руды в мире.

Общие прогнозные ресурсы Западно-Сибирского бассейна оцениваются в 393 млрд т. На территории участка выделены Бакчарский, Колпашевский, Парабельский, Чузикский и Парбигский рудные узлы.

Фото: severstal.com

Фото: severstal.comНа территории Западно-Сибирского бассейна в большей степени разведано железорудное месторождение Бакчарское (Томская область). В его пределах потенциально может залегать около 30 млрд т руды с содержанием железа до 57%. Богатейший участок на данный момент не разрабатывается, однако в дальнейшем откроет российской железорудной промышленности огромные возможности.

О вариантах освоения актива читайте в материале: «Бакчарское железорудное месторождение в Томской области — нереализованный потенциал».

Также стоит выделить несколько крупных рудных узлов в Карелии и Мурманской области. Суммарно там залегает 2,8 млрд т запасов железной руды. В Мурманской области расположены Оленегорское и Ковдорское рудные поля.

На Оленегорском месторождении разработку ведёт АО «Олкон» (входит в состав «Северстали»). Предприятие производит железорудный концентрат с содержанием железа свыше 68%.

Оленегорский ГОК

Оленегорский ГОКФото: severpost.ru

В 2019 году Оленегорский ГОК произвёл 4,3 млн т железорудного концентрата.

Добычу на Ковдорском месторождении ведёт горно-обогатительный комбинат «ЕвроХима». Наряду с железорудным концентратом ГОК производит также апатитовый и бадделеитовый концентраты.

Ковдорский ГОК

Ковдорский ГОКФото: severpost.ru

В Карелии ключевым железорудным месторождением является Костомукша. Его запасы исчисляются 1,1 млрд т, данный участок недр разрабатывает «Карельский окатыш» («Северсталь»).

Карьеры Костомукшского месторождения

Карьеры Костомукшского месторождения Фото: tourprom.ru

«Карельский окатыш» производит железорудные окатыши с содержанием железа 65-66,5%. В прошлом году предприятие получило 11,2 млн т железорудного сырья.

Часть железной руды залегает на месторождениях Урала. Около 70% запасов приходится на Качканарский рудный узел. Один из наиболее значимых предприятий в регионе – Качканарский ГОК ЕВРАЗа.

Карьер Качканарского ГОКа

Карьер Качканарского ГОКаФото: evraz.com

Комбинат добывает железную руду на Гусевогорском и Собственно-Качканарском месторождениях с общими разведанными запасами свыше 2,9 трлн т. По итогам 2019 года ЕВРАЗ в целом получил 13,7 млн т железорудного сырья.

*Данные о запасах и объёмах добычи железной руды стран-производителей железной руды взяты на сайте USGS.

Как добывают железную руду и выплавляют сталь

Редко бывает так, что я посещаю одно и то же производство дважды. Но когда меня опять позвали на Лебединский ГОК и ОЭМК, то я решил, что нужно пользоваться моментом. Интересно было посмотреть, что изменилось за 4 года с прошлой поездки, к тому же в этот раз я был больше экипирован и помимо фотоаппарата, захватил с собой еще и 4К камеру для того, чтобы передать вам в действительности всю атмосферу, обжигающие и завораживающие глаза кадры с ГОКа и сталелитейных цехов Оскольского электрометаллургического комбината.

Сегодня специально для kak_eto_sdelano репортаж о добыче железной руды, ее переработке, переплавке и получении стальных изделий.

Лебединский ГОК является крупнейшим российским предприятием по добыче и обогащению железной руды и имеет самый крупный в мире карьер по добыче железной руды. Комбинат и карьер расположены в Белгородской области, недалеко от г. Губкин. Предприятие входит в компанию «Металлоинвест» и является лидирующим производителем железорудной продукции в России.

Вид со смотровой площадки при въезде на карьер завораживает.

Он действительно огромный и разрастается с каждым днем. Глубина карьера Лебединского ГОКа — 250 м от уровня моря или 450 м – от поверхности земли (а диаметр – 4 на 5 километров), в него постоянно просачиваются подземные воды, и если бы не работа насосов, то он заполнился до самого верха за месяц. Он дважды занесен в книгу рекордов Гиннесса как крупнейший карьер по добыче негорючих полезных ископаемых.

Так он выглядит с высоты полета шпионского спутника.

Помимо Лебединского ГОКа, в состав Металлоинвест также входит Михайловский ГОК, что расположен в Курской области. Вместе два крупнейших комбината выводят компанию в мировые лидеры по добыче и переработке железной руды в России, и в 5-ку в мире по производству товарной железной руды. Совокупные разведанные запасы этих комбинатов оцениваются в 14,2 млрд тонн по международной классификации JORС, что гарантирует около 150 лет эксплуатационного периода при текущем уровне добычи. Так что горняки и их дети будут надолго обеспечены работой.

Погода в этот раз также не была солнечной, местами даже моросил дождь, чего не было в планах, но от того фотографии вышли еще контрастнее).

Примечательно, что прямо “в сердце” карьера расположен участок с пустой породой, вокруг которого уже добыли всю руду содержащую железо. За 4 года он заметно уменьшился, поскольку сие мешает дальнейшему развитию карьера и его планомерно вырабатывают тоже.

Железную руду загружают тут же в жд составы, в специальные усиленные вагоны, которые вывозят руду из карьера, они называются думпкары, их грузоподъемность – 120 тонн.

Геологические пласты, по которым можно изучать историю развития Земли.

Кстати, верхние слои карьера, состоящие из каменных пород, не содержащих железо, не уходят в отвал, а перерабатываются в щебень, который потом используется как стройматериал.

Гигантские машины с высоты обзорной площадки кажутся не больше муравья.

По этой железной дороге, которая связывает карьер с заводами, руду транспортируют на дальнейшую переработку. Об этом рассказ будет дальше.

В карьере работает много всевозможной техники, но самая заметная, конечно же, — это многотонные самосвалы «Белаз» и «Caterpillar».

Кстати, у этих гигантов есть такие же автомобильные номера, как и обычных легковых авто и они зарегистрированы в ГИБДД.

В год оба горно обогатительных комбината входящих в Металлоинвест (Лебединский и Михайловский ГОК) производят около 40 млн. тонн железной руды в виде концентрата и аглоруды (это не объем добычи, а обогащенная уже руда, то есть отделенная от пустой породы). Таким образом выходит, что в день на двух ГОКах производится в среднем около 110 тысяч тонн обогащенной железной руды.

Этот Белаз за один раз перевозит до 220 тонн железной руды.

Экскаватор дает сигнал и он аккуратно дает задний ход. Всего несколько ковшов и кузов гиганта заполнен. Экскаватор еще раз дает сигнал и самосвал отъезжает.

У этого экскаватора «Хитачи», который является самым крупным в карьере емкость ковша 23 куб.м.

«Белаз» и «Caterpillar» чередуются. Импортный самосвал перевозит кстати всего 180 тонн.

Скоро и этой грудой заинтересуется водитель «Хитачи».

Интересная фактура у железной руды.

Ежесуточно в карьере Лебединского ГОКа работает 133 единицы основной горной техники (30 большегрузных самосвалов, 38 экскаваторов, 20 бурстанков, 45 тяговых агрегатов).

Белазы помельче

Взрывы увидеть не удалось, да и редко когда сми или блогеров пускают на них из-за норм безопасности, Такой взрыв делают один раз в три недели. Вся техника и работники по нормам безопасности перед этим выводится из карьера.

Ну а потом самосвалы выгружают руду ближе к железной дороге тут же в карьере, откуда другие экскаваторы перегружают ее в думпкары, о которых я писал выше.

Затем руду везут на обогатительную фабрику, где железистые кварциты подвергаются дроблению и происходит процесс отделения пустой породы методом магнитной сепарации: руду измельчают, потом отправляют на магнитный барабан (сепаратор), к которому в соответствии с законами физики все железное прилипает, а не железное – смывается водой. После этого из полученного железорудного концентрата делают окатыши и ГБЖ, которое затем используется для выплавки стали.

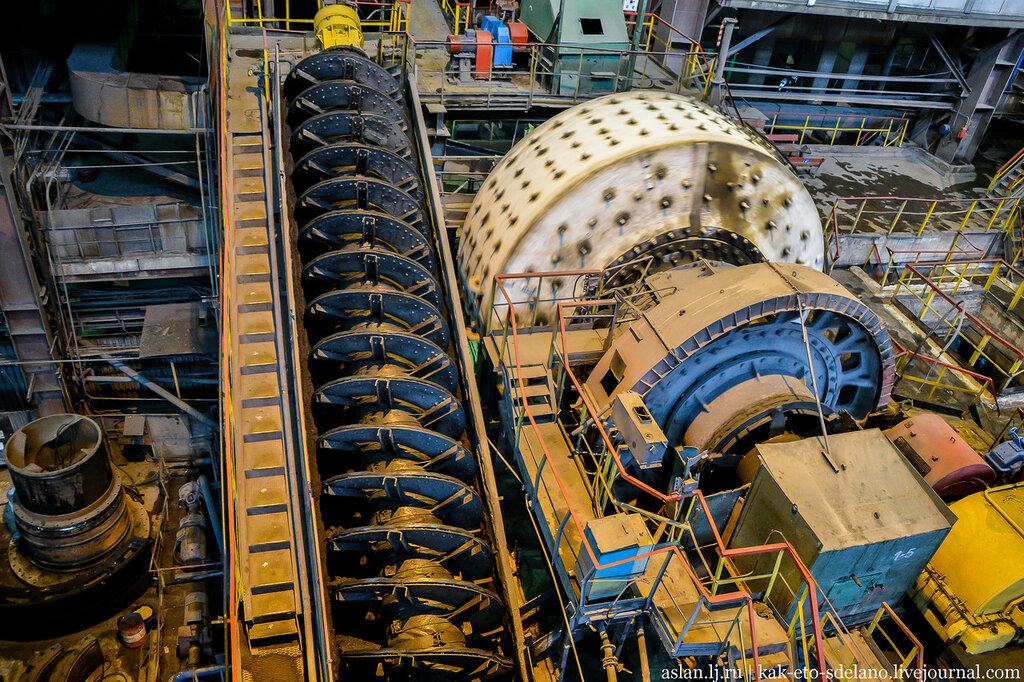

На фото мельница, перемалывающая руду.

В цехах стоят такие поильники, все-таки тут жарко, а без воды никак.

Масштабы цеха, где в барабанах дробится руда впечатляют. Руда перемалывается естественным образом, когда камни бьются друг о друга в процессе вращения. В барабан с семиметровым диаметром помещается около 150 тонн руды. Существуют и 9-метровые барабаны, их производительность больше чуть ли не вдвое!

Зашли на минуту в пульт управления цехом. Здесь довольно скромно, но напряжение чувствуется сразу: работают диспетчеры и контролируют рабочий процесс на пультах управления. Все процессы автоматизированы, поэтому любое вмешательство — будь то остановка или запуск какого либо из узлов проходит через них и с их непосредственным участием.

Следующей точкой маршрута стал комплекс третьей очереди цеха по производству горячебрикетированного железа — ЦГБЖ-3, на котором как вы уже догадались, производится горячебрикетированное железо.

Производственная мощность ЦГБЖ-3 составляет 1,8 млн тонн продукции в год, общий объем производственных мощностей компании с учетом 1 и 2 очереди по производству ГБЖ вырос совокупно до 4,5 млн тонн в год.

Комплекс ЦГБЖ-3 занимает территорию в 19 гектаров, и в него входит около 130 объектов: станции грохочения шихты и продукта, тракты и транспортировки окисленных окатышей и готовой продукции, системы обеспыливания нижнего уплотнительного газа и ГБЖ, эстакады трубопроводов, редукционная станция природного газа, станция уплотнительного газа, электрические подстанции, реформер, компрессор технологического газа и другие объекты. Сама шахтная печь высотой 35,4 м, размещается в восьмиярусной металлоконструкции высотой 126 метров.

Также в рамках проекта также была проведена и модернизация сопутствующих производств — обогатительной фабрики и фабрики окомкования, обеспечивших выпуск дополнительных объемов железорудного концентрата (содержанием железа более 70%) и высокоосновных окатышей повышенного качества.

Производство ГБЖ сегодня является самым экологичным способ получения железа. При его производстве не образуются вредные выбросы, связанные с производством кокса, агломерата и чугуна, кроме того нет и твёрдых отходов в виде шлака. По сравнении с производством чугуна энергозатраты на производство ГБЖ ниже на 35%, выбросы парниковых газов — ниже на 60%.

Производится ГБЖ из окатышей при температуре около 900 градусов.

В последующем через пресс-форму или как ее еще называют “брикет-пресс” образуются железные брикеты.

Вот так выглядит товарная продукция:

Ну теперь немного позагораем в горячих цехах! Это Оскольский электрометаллургический комбинат, проще говоря ОЭМК, где плавится сталь.

Близко подходит нельзя, жар чувствуется ощутимо.

На верхних этажах горячий, богатый железом суп помешивают половником.

Занимаются этим жаростойкие сталевары.

Слегка пропустил момент выливания железа в специальную емкость.

А это уже готовый железный суп, пожалуйте к столу, пока не остыл.

И еще один такой же.

А мы идем дальше по цеху. На рисунке можно заметить образцы стальных изделий, которые производит завод.

Производство здесь очень фактурное.

В одном из цехов комбината производят вот такие стальные заготовки. Их длина может достигать от 4 до 12 метров, в зависимости от желания заказчиков. На фото 6-ручьевая машина непрерывного литья заготовок.

Здесь видно, как заготовки режутся на куски.

В следующем цеху горячие заготовки охлаждаются водой до нужной температуры.

И они едут дальше.

А так выглядят уже остывшие, но еще не обработанные изделия.

Это склад, куда помещаются такие полуфабрикаты.

А это многотонные, тяжелые валы для проката железа.

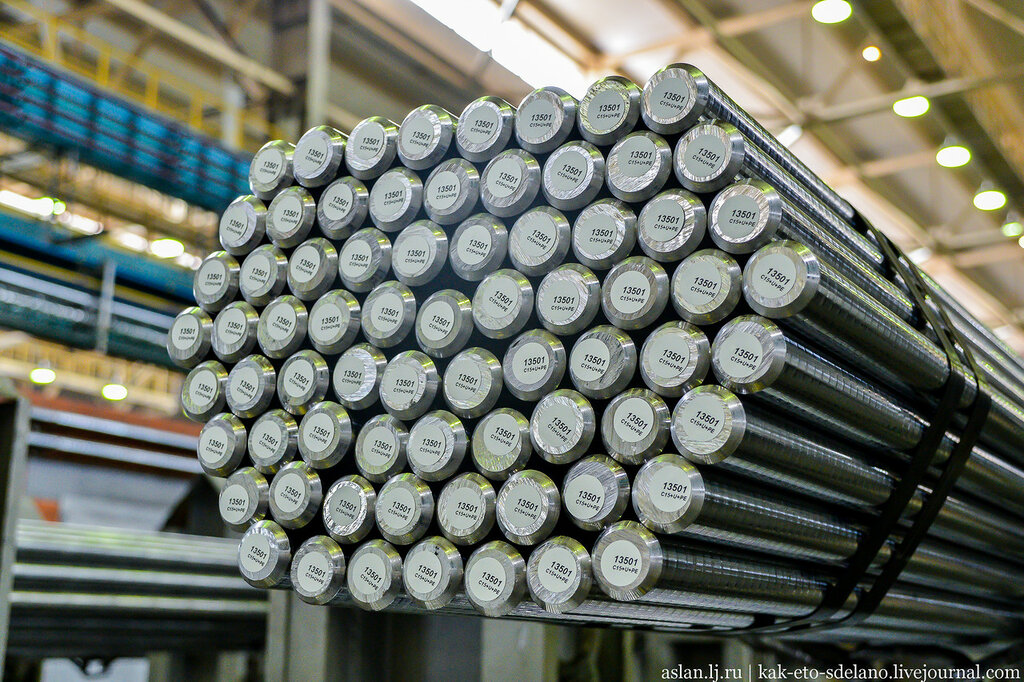

В соседнем цехе ОЭМК обтачивают и полируют стальные пруты разного диаметра, прошедшие прокат в предыдущих цехах. Кстати, этот комбинат — седьмое по величине предприятие в России по производству стали и стальной продукции.

После полировки продукция в соседнем цехе.

Еще один цех, здесь происходит обточка и полировка изделий.

Так они выглядят в необработанном виде.

Складывание полированных прутов воедино.

И складирование с помощью крана.

Основными потребителями металлопродукции ОЭМК на российском рынке являются предприятия автомобильной, машиностроительной, трубной, метизной и подшипниковой промышленности.

Нравятся сложенные аккуратно стальные пруты).

ОЭМК применяет передовые технологии, включая технологию прямого восстановления железа и электродуговой плавки, что обеспечивает производство металла высокого качества, с уменьшенным содержанием примесей.

Металлопродукция ОЭМК экспортируется в Германию, Францию, США, Италию, Норвегию, Турцию, Египет и многие другие страны.

Комбинат производит изделия, используемые ведущими мировыми автомобилестроителями, такими как Peugeot, Mercedes, Ford, Renault, Volkswagen. Из них делают подшипники для этих самых иномарок.

По требованию заказчика на каждое изделие клеится стикер. На стикере проштамповывается номер плавки и код марки стали.

Противоположный конец может маркироваться краской, а к каждому пакету к готовыми изделиями крепятся бирки с номером контракта, страны назначения, марки стали, номера плавки, размера в миллиметрах, наименования поставщика и веса пакета.

Спасибо, что дочитали до конца, надеюсь вам было интересно.

Отдельное спасибо кампании «Металлоинвест» за приглашение!

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках, в ютюбе и инстаграме, где будут выкладываться самое интересное из сообщества, плюс видео о том, как это сделано, устроено и работает.

Жми на иконку и подписывайся!

— http://kak_eto_sdelano.livejournal.com/

— https://www.facebook.com/kaketosdelano/

— https://www.youtube.com/kaketosdelano

— https://vk.com/kaketosdelano

— https://ok.ru/kaketosdelano

— https://twitter.com/kaketosdelano

— https://www.instagram.com/kaketosdelano/

Официальный сайт — http://ikaketosdelano.ru/

Мой блог — http://aslan.livejournal.com

Инстаграм — https://www.instagram.com/aslanfoto/

Facebook — https://www.facebook.com/aslanfoto/

Вконтакте — https://vk.com/aslanfoto

Месторождения железной руды

Сырьевая база каждого металлургического района имеет свои специфические особенности, которые в значительной мере определяют технологию всего цикла металлургического завода и его экономику. Как мы уже говорили в разделе «что такое железная руда?», запасы железной руды на нашей планете оцениваются приблизительно в 150 млрд. тонн, а наиболее богатыми в пересчете на железо странами являются: Россия, Бразилия, Австралия, Украина, Китай, Индия и США.

Первоначально рассмотрим наиболее значимые месторождения железной руды в Украине.

Криворожское месторождение в районе г. Кривой Рог дает. Руда, получаемый на месте концентрат и производимые окатыши используются на Криворожском металлургическом комбинате, а также экспортируются за рубеж. Руда залегает на глубине до 500 м, но кварциты выходят на поверхность. Поэтому разработка ведется как открытым, так и закрытым способами. Запасы богатых руд (гематитов и мартитов) оцениваются в 1,2 млрд. т, а кварцитов (магнетитовых и гематитовых окисленных) — до 18 млрд. т.

Разработка железной руды открытым способом

Среднее содержание железа в руде составляет около 55 %, а в добываемых магнетитовых кварцитах — 35—37 %. Пустая порода состоит практически только из кремнезема. Руда не содержит вредных примесей. Богатая руда на месте дробится и сортируется по крупности частиц. Фракция 0—10 мм направляется на агломерацию, а >10 мм — прямо в доменные цехи. Магнетитовые кварциты обогащаются методом магнитной сепарации. Из концентрата, содержащего около 65 % железа, производится агломерат, окатыши или он направляется на металлургические заводы. Кременчугское месторождение, расположенное к северо-востоку от Криворожского, является его продолжением. В нем сосредоточено 1,1 млрд. т магнетитовых кварцитов, содержащих около 30 % железа, которые обогащаются на построенном тут Полтавском ГОКе до 65 % железа, из концентрата производятся окатыши.

Белорецкое месторождение, расположенное вблизи г. Запорожье, представлено богатыми гематитовыми рудами, содержащими около 63 % железа. Запасы составляют 500 млн. т. Расположенный тут Запорожский ГОК обрабатывает добытую руду, после чего направляет ее непосредственно на заводы.

Керченское месторождение бурых железняков имеет запасы около 2 млрд. т. Руда представляет собой оолитовый (зернистый) бурый железняк, содержащий 34-39 % железа. Низкое содержание железа, высокое содержание вредных примесей (около 1 % фосфора, 0,05—0,15 % мышьяка) и трудности обогащения привели к тому, что это месторождение в настоящее время не используется.

Россия является наиболее богатой железными рудами страной, а Курская магнитная аномалия, самым крупным железорудным районом мира. Магнитная аномалия этого района, имеющего ширину 50—100 км, длину 400—600 км. вызывается мощной толщей крутопадающих пластов кварцитов, представляющих практически неисчерпаемые запасы железа. Пласты руды находятся на глубине 35-580 м. Учтенные запасы Курской магнитной аномалии превышают 40 млрд. т, а перспективные — до 200 млрд. т. Основные запасы месторождения представлены кварцитами, главным образом магнетитовыми, содержащими 35-40 % Fе, и богатыми гематит-мартитовыми рудами, содержащими 50-61 % Fе. Кроме того, эти руды содержат 0,1-0,6 % S, 0,02-0,09 % Р и 10-20 % гигроскопической влаги.

Отрицательной особенностью пустой породы является повышенное (до 2,5-3,5 %) содержание глинозема, который ухудшает свойства шлака. Наиболее крупными месторождениями являются Михайловское (возле г. Курска), Лебединское и Стойленское (близ г. Губкина). Они разрабатываются открытым способом, кварциты обогащаются, из концентрата на ГОКах производятся окатыши, часть концентрата направляется непосредственно на заводы.

На фотографии представлен Лебединский ГОК

Так же предлагаем Вашему вниманию небольшой ролик о работе Стойленского ГОКа, дабы вы представляли как происходит добыча и дальнейшая переработка железной руды.

Перспективны расположенные близ г. Белгорода месторождения Яковлевское, Гостищевское и другие, запасы которых составляют около 25 млрд. т богатых гематит-мартитовых руд, залегающих, однако, на глубинах около 500 м.

В Мурманской области и Карелии расположено несколько железорудных месторождений, являющихся базой Череповецкого металлургического комбината.

Оленегорское месторождение, расположенное южнее г. Мурманска, состоит из железистых кварцитов, содержащих около 31 % железа. Запасы его составляют около 600 млн. т. Они на месте обогащаются магнитно-гравитационным методом на Оленегорском ГОКе до содержания 62 % Fе, концентрат поставляется на аглофабрики.

На фотографии представлен Оленегорский ГОК

Ено-Ковдорское месторождение, расположенное западнее Оленегорского, представлено магнетитовыми кварцитами, содержащими 31—32 % Fе, имеет мощность около 500 млн. т. Особенностью его является основная пустая порода, имеющая индекс основности 1,6 и высокое содержание фосфора, которое после магнитного обогащения на Ковдорском ГОКе снижается с 2,7—2,9 % только до 0,18—0,20 %. Концентрат, содержащий 64—65 % Fе, направляется на комбинаты для агломерации.

Костамукшское месторождение магнетитовых кварцитов мощностью около 1,2 млрд. т расположено в Карельской АССР, на границе с Финляндией. Кварциты, содержащие 30—35 % Fе, около 0,07 % Р и 0,2 % S, обогащаются на построенном тут ГОКе до содержания 63—65 % Fе, из них производятся окатыши, направляемые на Череповецкий металлургический комбинат.

Качканарское месторождение титаномагнетитов расположено севернее г. Нижний Тагил, имеет запасы около 12 млрд. т. Крайне низкое содержание железа (всего 16—17 %) в процессе обогащения повышается до 61 %. Руда содержит около 0,15 % ванадия, что является важной особенностью. Качканарский ГОК производит агломерат и окатыши и поставляет их на Нижне-Тагильский металлургический комбинат.

Первоначальной базой этого комбината были месторождения Тагило-Кушвинского железорудного района, которые к настоящему времени практически выработаны.

Магнитогорское месторождение магнетитовых руд, сыгравшее огромную роль в развитии Магнитогорского металлургического комбината, вследствие длительной интенсивной эксплуатации также истощено.

Южнее г. Новокузнецка расположен Горно-Шорский железорудный район, образованный Темир-Тауским, Одрабашским, Таштагольским и другими месторождениями магнетитовых и мартитовых руд, содержащих 30—49 % Fе. Отличительной особенностью некоторых руд является наличие в них цинка (0,1— 1,1 %), повышенное содержание серы. Запасы оцениваются в 200 млн. т. Руды и концентраты спекаются на обогатительно-агломерационных фабриках, агломерат направляется на Новокузнецкий и Западно-Сибирский металлургические комбинаты. Однако основной их базой являются Абаканское и Тейское месторождения, расположенные восточнее г. Новокузнецка, в Хакассии. Их запасы составляют около 2 млрд. т магнетитовых руд.

В Восточной Сибири расположено ряд крупных железорудных месторождений.

К северу от г. Красноярска в Ангаро-Питском железорудном районе расположены месторождения Нижнеангарское, Ишимбинское и др. Руды этих месторождений в основном гематитовые, труднообогащаемые, содержат около 30— 40 % Fе, пустая порода — кремнеземисто-глиноземистая. Запасы этого района составляют около 1,4 млрд. т.

Севернее г. Иркутска находится крупный Ангаро-Илимский железорудный район, объединяющий месторождения Коршуновское, Рудногорское и др. Запасы оцениваются в 900 млн. т. Руда этих месторождений магнетитовая, содержит 38—50 % Fе, 0,03 % S и 0,8 % Р.

Рассмотрим крупнейшие зарубежные месторождения железных руд.

Основной железорудной базой черной металлургии США является район озера Верхнего, который дает около 80 % добываемой в стране руды. В этом районе наибольшее количество руды добывается в округе Месаби, от которого получила название и руда. Руда месаби содержит 50—52 % Fе, 9—10 % SiO2, 0,77 % Мn, 0,09 % Р и около 11 % влаги. Запасы руды оцениваются в 1 млрд. т, кроме этого, в /месторождении есть около 30 млрд. т кварцитов (местное название — такониты), из которых около 5 млрд. т являются магнетитовыми. Последние добываются и обогащаются от 31 до 64 % Fе, затем подвергаются окускованию в агломерат или окатыши. Это и другие месторождения удовлетворяют потребности черной металлургии США лишь частично.

Характерной особенностью металлургической промышленности развитых капиталистических стран (США, Япония, Германии и др.) является импорт больших количеств железной руды и окатышей из крупных месторождений мира, расположенных обычно в развивающихся странах. Высокое качество этих руд, низкая стоимость их добычи и обогащения и незначительные транспортные расходы обеспечивают эффективность такой работы. Ниже дана краткая характеристика наиболее крупных железорудных районов мира.

Канада обладает значительными запасами железных руд и имеет развитую железорудную промышленность — добычу, обогащение и окускование в виде агломерации и производства окатышей. Главные месторождения находятся в провинциях Квебек, Ньюфаундленд (остров Ньюфаундленд, месторождение Вабана) и др. Запасы основных месторождений Канады оцениваются в 5,5 млрд. т, из которых около 3 млрд. т находится в районе Квебек-Лабрадор. Руды этого месторождения являются гематитами и магнетитами, содержат около 53 % Fе, имеют кремнеземистую пустую породу, не содержат серу, но содержат 0,03—1,1 % Р. Получаемые концентрат и окатыши экспортируются в США, Англию и Германию.

Венесуэла обладает большими запасами качественных руд, которые оцениваются в 2,2 млрд. т. Руды гематитовые, с очень высоким содержанием железа (63—68 %), не содержат серу и фосфор. В год добывается около 20 млн. т руды, 80 % которой отправляется в США.

Бразилия имеет огромные запасы высококачественных железных руд. Запасы в штате Минас-Жераис (месторождения Итабири, Итабирита) оцениваются в 16 млрд. т и содержат 50—60 % Fе. Кусковая руда содержит 66—69 % Fе и 0,1—1,5 % SiO2, 0,5—1 % А1203.

В Австралии разведаны месторождения с запасом около 16 млрд. т гематитовых и частично лимонитовых руд. Основные месторождения расположены в Западной Австралии, вблизи побережья. В наиболее крупном месторождении Брокен сосредоточено около 8 млрд. т гематитовой и гематито-лимонитовой руды, содержащей 54—69 % железа. Добываемые здесь руды и производимые на месте окатыши через близлежащие порты вывозятся в основном в Японию.

В Индии имеются значительные запасы железных руд, которые составляют около 20 млрд. т. Основные месторождения расположены на 300 км западнее г. Калькутты в штатах Бихар, Орисса и Мадхъя-Прадеш, образуют в комплексе так называемый Железный пояс с общими запасами 8 млрд. т богатых гематитовых руд. Они содержат 60—68 % Fе, очень чистые по сере и фосфору. Отрицательной особенностью этих руд является преобладание глинозема в пустой породе.

Железная руда — Iron ore

Гематит: основная железная руда в Бразилии шахт

Гематит: основная железная руда в Бразилии шахт  Этот запас железорудных окатышей будет использоваться в стальной продукции.

Этот запас железорудных окатышей будет использоваться в стальной продукции.Железные руды являются горные породы и минералы , из которых металлического железа может быть экономически извлечены. Эти руды , как правило , богатые окислами железа и различаются по цвету от темно — серого цвета, ярко — желтый или темно — фиолетового до красного ржавой. Железа обычно находится в виде магнетита ( Fe

3 вывода

4 , 72,4% Fe),гематит(Fe

2 O

3 , 69,9% Fe),гетит(FeO (OH), 62,9% Fe),лимонит(FeO (OH) · п (Н 2 О), 55% Fe) илисидерит(FeCO 3 , 48,2% Fe).

Руды , содержащее очень высокие количества гематита или магнетита (более чем около 60% железы), известно как «естественной руды» или «прямой доставкой руды», то есть они могут быть поданы непосредственно в железе решений доменных печей . Железная руда представляет собой сырьевой материал , используемый , чтобы сделать чугун , который является одним из основных исходных материалов , чтобы сделать сталь -98% от добытой железной руды используются для производства стало. Действительно, было высказано мнение , что железная руда является «более неотъемлемой частью мировой экономики , чем любой другой товар, за исключением , возможно , масло».

источники

Металлическое железо практически неизвестен на поверхности Земли , за исключением того, как железо-никелевых сплавов с метеоритами и очень редких форм глубинных мантийных ксенолитов . Хотя железо является четвертым наиболее распространенным элементом в земной коре , содержащий около 5%, подавляющего большинство связанно в силикатных или более редко карбонатных минералах (для получения дополнительной информации см железа цикла ). В термодинамических барьерах для разделения чистого железа из этих минералов, огромны , и энергоемкие, поэтому все источники железа , используемые человеческой промышленность используют сравнительно более редкий железу оксид минералы, в первую очередь гематит .

До промышленной революции, наиболее железо получали из широко доступного гетита или болотной руды , например , во время американской революции и наполеоновских войн . Доисторические общества использовали латеритные в качестве источника железной руды. Исторически сложилось, что большая часть железной руды , используемой промышленно развитых обществах добывается преимущественно из гематита отложений с сортах около 70% Fe. Эти отложения обычно называют «прямые руд доставки» или «природными рудами». Растущий спрос на железной руде, в сочетании с истощением высокосортного гематита руд в Соединенных Штатах, после Второй мировой войны привел к развитию младших классов источников железной руды, в основном использование магнетита и таконита .

Железорудные методы добычи варьироваться в зависимости от типа добываемой руды. Есть четыре основных типа железорудных месторождений работали в настоящее время, в зависимости от минералогии и геологии рудных месторождений. Это магнетит, титаномагнетит, массивный гематит и pisolitic месторождений железной руды.

Железистые образования

2,1 миллиарда лет старый рок показывая ленточную образование железа. Обработанные Таконитные гранулы с окислением красновато поверхности, используемые в сталеплавильной промышленности, с Quarter США (диаметр: 24 мм (0,96 дюйма)) , показанной на шкале.Железистые образования (BIFS) являются осадочными породами , содержащих более 15% железы , состоящей преимущественно из тонко Bedded минералов железа и оксид кремний (как кварц ). Железистые образования происходят исключительно в докембрийских породах, и , как правило , слабо интенсивно метаморфизованные . Железистые образования могут содержать железо в карбонатах ( сидерит или анкерит ) или силикатах ( миннесотаит , гриналит или грюнерит ), но в тех , добывают как железные руды, оксиды ( магнетит или гематит ) является основным минералом железа. Железистые образования известны как таконит в Северной Америке.

Добыча включает в себя перемещение огромного количества руды и отходов. Отходов поставляется в двух формах, не-рудного коренной породы в шахте ( перегружать или interburden локально известный как Mullock), и нежелательные минералы , которые являются неотъемлемой частью самой рудной породы ( жильного ). Mullock добывается и складывает в отвалах , а жильный отделяют во время обогатительного процесса и удаляют в виде хвостов . Таконитные хвосты в основном минерал кварц, который является химически инертным. Этот материал хранится в больших, регулируемых воде отстойниках.

магнетитовых руд

Основные экономические показатели для магнетитовых руд являются экономическими являются кристалличностью магнетита, сорт железа в пределах железистого образования вмещающей породы, и загрязняющие элементах , которые существуют в пределах магнетитового концентрата. Соотношение размеров и полос большинство магнетитовых ресурсов не имеет значения , как формирование полосчатого железа может быть сотни метров толщины, простирается на сотни километров вдоль удара , и может легко прийти к более трех миллиардов или более тонн руды , содержащемуся.

Типичный сорт железа , при котором магнетитсодержащая железистом образовании становится экономическим примерно 25% железа, которые могут обычно дают восстановление магнетита 33% до 40% по весу, чтобы получить концентрат градуировки свыше 64% железы вес. Типичный магнетита железорудный концентрат содержит менее 0,1% фосфора , 3-7% диоксида кремния и менее 3% алюминия .

В настоящее время магнетит железная руда добывается в штате Миннесота и Мичиган в США , Восточной Канаде и Северной Швеции . Магнетит подшипник полосчатых образования железа в настоящее время добываются широко в Бразилии , которая экспортирует значительные объемы в Азию , и есть зарождающийся и большой магнетит железорудные промышленности в Австралии .

Прямая доставка (гематит) руды

Прямой перевозки железной руды (ДСО) месторождений ( как правило , состоит из гематита ) в настоящее время эксплуатируются на всех континентах , кроме Антарктиды , с наибольшей интенсивностью в Южной Америке , Австралии и Азии. Большинство месторождений железной руды большого гематита получены из измененных железистых образований и редко изверженных скоплений.

DSO отложение , как правило , реже , чем магнетитсодержащие БИФЫ или других породы , которые образуют свой главный источник или протолит камень, но значительно дешевле в шахту и процесс , поскольку они требуют меньше обогащените в связи с более высоким содержанием железа. Тем не менее, DSO руды может содержать значительно более высокие концентрации штрафных элементов, как правило , быть выше в фосфоре, содержании воды (особенно пизолит осадочные скопления) и алюминий ( глины в пределах pisolites). Экспорт класса DSO руды , как правило , в 62-64% Fe диапазоне.

месторождения магматических магнетитовых руд

Изредка в граните и ультракалиевые вулканические породы отделить кристаллы магнетита и образуют массы магнетита , пригодные для экономической концентрации. Несколько железорудных месторождения, в частности , в Чили , образуются из вулканических потоков , содержащих значительные скопления магнетитовых вкрапленников . Чилийские магнетитовых железных руд в пределах пустыни Атакама также образуются россыпные скопления магнетита в потоках , ведущих из этих вулканических образований.

Некоторые магнетитовых скарнов и гидротермальные месторождения были разработаны в прошлом , как высокосортных железорудных месторождений , требующих мало обогащения . Есть несколько гранита связаны месторождений этого характера в Малайзии и Индонезии .

Другие источники магнетита железной руды включают в себя метаморфические скопления массивных магнетитовых руд , такие как на реке Savage , Тасмания , образованных настригу офиолитовых ультрамафитов .

Другой, минорный, источник железных руд являются магматические скопления в расслоенных интрузивов , которые содержат , как правило , титана водоносного магнетит часто с ванадием . Эти руды образуют нишу на рынке, со специализированными плавильных печей , используемых для восстановления железа, титана и ванадия. Эти руды обогащают по существу аналогичны полосчатые руды формации железа, но , как правило , более легко модернизированы с помощью дробления и скрининга . Концентрат сортов типично титаномагнетитовые 57% Fe, 12% Ti , 0,5% V

2 O

5 .

Обогащение

Источники более низкого сорта железной руды обычно требуют обогащения , с использованием методов , как дробление, фрезерованием , тяжести или тяжелых разделения средств массовой информации , скрининг, и диоксид кремния пенной флотации для повышения концентрации руды и удаления примесей. Результаты, высокое качество мелкодисперсные порошки руды, известны как штрафы .

магнетит

Магнетит является магнитным , и , следовательно , легко отделяются от жильных минералов и способен производить концентрат высокого класса с очень низким уровнем примесей.

Размер зерен магнетита и степень его смешения с диоксидом кремнием основной массы определяет размер помола , к которому порода должны быть измельчены , чтобы обеспечить эффективную магнитную сепарацию , чтобы обеспечить высокую чистоту магнетит концентрата. Это определяет энергетические входы , необходимые для запуска операции фрезерования.

Добыча железистых формаций включает грубое дробление и просеивание, с последующим грубым дроблением и тонким помолом , чтобы измельчить руду до точки , где кристаллизованный магнетит и кварц является достаточно тонкими , что кварц остается позади , когда полученный порошок пропускает под магнитным сепаратором ,

Как правило, большинство магнетитовых ленточная отложения пласта железа должны быть измельчены, чтобы между 32 и 45 мкм, с тем, чтобы произвести магнетита концентрат с низким уровнем оксида кремния. Магнетит сорта концентрата, как правило, свыше 70% железы по весу, и, как правило, являются низким фосфор, низкий алюминий, титан и низким низким диоксид кремний и требуют более высокой цены.

Гематит

Из — за высокой плотности гематита относительно связанного силикатного жильного, гематит обогатительного обычно включает в себя комбинацию методов обогащения.

Один метод основан на прохождении мелко измельченный руды по сравнению с суспензией , содержащей магнетит или другого агента , такого как ферросилиций , который увеличивает его плотность . Когда плотность суспензии правильно откалибрована, гематит будет тонуть и силикатные минеральные фрагменты будут плавать и может быть удален.

Производство и потребление

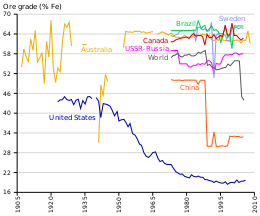

Эволюция извлеченной железной руды в разных странах (Канаду, Китай, Австралию, Бразилию, США, Швецию, СССР-Россия, мир). Недавнее падение класса мировой руды из-за большое потребление низкокачественных китайских руд. Американская руда модернизирована от 61% до 64%, прежде чем продать.

Эволюция извлеченной железной руды в разных странах (Канаду, Китай, Австралию, Бразилию, США, Швецию, СССР-Россия, мир). Недавнее падение класса мировой руды из-за большое потребление низкокачественных китайских руд. Американская руда модернизирована от 61% до 64%, прежде чем продать.Железо является наиболее часто используемым в мире металл — сталь, из которой железная руда является ключевым ингредиентом, что составляет почти 95% от всего используемого металла в год. Он используется в основном в структурных инженерных приложений и морских целей, автомобили и общепромышленного применения (машины).

Богатое железо порода широко распространена во всем мире, но рудно-класс коммерческих горнодобывающие операции преобладает в странах , перечисленных в таблице в стороне. Основные сдерживающий фактор для экономики для железорудных месторождений не обязательно оценка или размер отложений, потому что это не особенно трудно геологический доказать достаточно тоннажа существуют породы. Основным сдерживающим фактором является положение железной руды по отношению к рынку, стоимость железнодорожной инфраструктуры , чтобы получить его на рынок и стоимость энергии , необходимой для этого.

Добыча железной руды является большим объемом низкой рентабельности бизнесом, так как стоимость железы значительно ниже, чем цветные металлы. Это весьма капиталоемким и требует значительных инвестиций в инфраструктуру, такую как рельсом для того, чтобы транспортировать руду из шахты грузового судна. По этим причинам, добыча железной руды сосредоточена в руках нескольких крупных игроков.

Мировые производства в среднем два миллиарда метрических тонн сырой руды в год. Крупнейший в мире производитель железной руды является бразильской горнодобывающей корпорацией Vale , а затем англо-австралийских компаний Rio Tinto Group , а затем BHP Billiton . Еще австралийский поставщик, Фортескью Metals Group Ltd , позволил довести производство в Австралии в первую в мире.

Морская торговля железной рудой, то есть, железная руда будет поставляться в другие страны, была 849m тонн в 2004 году в Австралии и Бразилии доминируют в морскую торговлю, с 72% рынка. BHP, Rio и Vale контролируют 66% этого рынка между ними.

В Австралии железная руда выиграла из трех основных источников: пизолит « депозит канала железо » руда получена путем механической эрозии первичных образований ленточной железы и накапливается в аллювиальных каналах , такие как в Pannawonica, Западная Австралия ; и доминирующие метасоматически-измененных железистых образования руд , связанных , например, в Ньюмен , то Чичестер Range , то Хамерсли и Koolyanobbing , Западная Австралия . Другие виды руды выходят на первый план в последнее время , например, окисленных железистых hardcaps, например окисленных железорудных месторождений в районе озера Аргайл в Западной Австралии.

Суммарные извлекаемые запасы железной руды в Индии около 9602 млн тонн гематита и 3,408 млн тонн магнетита . Чхаттисгарх , Мадхья — Прадеш , Карнатака , Jharkhand , Odisha , Гоа , Махараштра , Андхра — Прадеш , Керала , Раджастхан и Тамилнад являются основными индийскими производителями железной руды. Мировое потребление железной руды растет на 10% в год в среднем с основными потребителями , являющихся Китай, Япония, Корея, Соединенные Штаты и Европейский Союз.

Китай в настоящее время является крупнейшим потребителем железной руды, что переводится как крупнейший в мире стали страной-производителем. Он также является самым крупным импортером, покупая 52% морской торговли железной рудой в 2004 году Китай следуют Япония и Корея, которые потребляют значительное количество сырой железной руды и коксующегося угля. В 2006 году Китай произвел 588 млн тонн железной руды, с годовым ростом на 38%.

Рынок железной руды

За последние 40 лет цены на железную руду было решено в закрытых переговоров между небольшой горстки шахтеров и металлургов , которые возвышаются как спотовые и контрактные рынки. Традиционно, первая сделка достигнута между этими двумя группами задает ориентир , которым необходимо следовать в остальной промышленности.

В последние годы, однако, этот тест система начала разрушаться, с участниками по обе спроса и предложения цепей , требующих перехода к краткосрочной ценообразовании. Учитывая , что большинство других товаров , уже зрелую рыночную систему ценообразования, то естественно для железной руды , чтобы последовать их примеру. Для того, чтобы ответить на растущие требования рынка для более прозрачного ценообразования, ряд финансовых бирж и / или расчетных палат по всему миру предложил железную руду свопы поляны. Группа CME, SGX (Singapore Exchange), London Clearing House (LCH.Clearnet), NOS Group и ICEX (индийская товарная биржа) все предложения очищается свопы на основе данных руды транзакций (TSI) железа Индекс сталелитейной. CME также предлагает обмен Platts на основе, в дополнение к их TSI своп очистки. ICE (Intercontinental Exchange) предлагает своп клиринговые услуги Platts на основе также. Рынок свопов быстро вырос, с кластеризация ликвидности вокруг ценообразования TSI в. В апреле 2011 года более $ 5,5 миллиарда стоимость железной руды свопы были очищены базисные цены TSI. В августе 2012 года , свыше одного миллиона тонн свопов торгующих в день происходил регулярно, базисный TSI.

Относительно новое развитие также было введение вариантов железной руды, в дополнение к свопам. Группа CME была местом наиболее используемым для очистки вариантов, написанных от TSI, с открытым интересом в более чем 12 000 лотов в августе 2012 года.

Сингапур товарная биржа (SMX) запустила первый в мире глобальной железной руды фьючерсный контракт, основанный на Metal Bulletin Iron Ore Index (MBIOI) , который использует ежедневные данные о ценах из широкого спектра участников индустрии и независимой китайской стали консультации и поставщик данных Шанхай Steelhome — х широко распространена контактная база производителей стали и железной руды трейдеров по всему Китаю. Фьючерсный контракт видел ежемесячные объемы более 1,5 млн тонн после восьми месяцев торговли.

Этот шаг следует переключиться на индексной основе квартального ценообразования со стороны трех крупнейших мировых железорудных шахтеров — Vale , Rio Tinto и BHP — в начале 2010 года, преодолев 40-летнюю традицию базового годового ценообразования на.

Имеющиеся запасы руды железа

Доступные мировые запасы железной руды

Запасы железной руды в настоящее время, кажется , довольно обширны, но некоторые из них начинают полагать , что математика непрерывного экспоненциального роста потребления может даже сделать этот ресурс , кажется вполне конечна. Например, Лестер Браун из института Worldwatch предложил железную руду может работать в течение 64 лет на основе чрезвычайно консервативной экстраполяции роста 2% в год.

Австралия

Geoscience Australia рассчитывает , что «экономические ресурсы» продемонстрированные страны железа в настоящее время составляет 24 Гт, или 24 млрд тонн. В настоящее время дебит из Пилбара региона Западной Австралии составляет около 430 миллионов тонн в год и рост. Gavin Mudd (Monash University) и Джонатон Закон (CSIRO) ожидать , что она исчезнет в течение 30 до 50 лет (MUDD) и 56 лет (Закон). Эти оценки требуют текущего обзор учитывать смещение спроса на более низкую железной руды и улучшение добычи и восстановление техники (позволяющую глубже добычи ниже уровень грунтовых вод).

депозит Пилбара

В 2011 году ведущий Пилбара на основе железной руды шахтеры — Rio Tinto, BHP Billiton и Fortescue Metals Group (FMG) — все объявили значительный объем капитальных вложений в развитие существующих и новых шахт и соответствующей инфраструктуры (железнодорожного и порта). В совокупности это составит производство 1000 млн тонн в год (Мт / год) к 2020 году Практически это потребует удвоения производственной мощности от текущего уровня производства 470 млн т / г до 1000 млн т / год (увеличение 530 Мт / г). Эти данные основаны на текущих темпах добычи Рио 300 Mt / г, BHP 240 Мт / г, ОГФ 55 Мт / г и другие 15 млн т / год с увеличением до Рио 360 Mt / г, BHP 356 Мт / г, ОГФ 155 Мт / у и другие 140 Мт / год (последние 140 млн т / год основан на плановое производство из последних промышленных участников Hancock, Атлас и Брокман через Порт Хедланд и API и других через предлагаемый порт Anketell). В марте 2014 года Фортескью официально открылся 40 млн-тонн в год (млн т в год) проекта Kings Valley, отмечая завершение $ 9200000000 экспансии США, что увеличение производственных мощностей до 155 млн тонн в год. Расширение включало строительство гринфилд Solomon Hub в Хамерл хребты, один из крупнейших в мире разработок железной руды, содержащих Кингс долины и близлежащую 20 MTPA Firetail шахту; расширение рудника Christmas Creek до 50 млн тонн в год; и основные расширения мирового класса портовых и железнодорожных объектов Фортескью.

Скорость производства 1000 млн.тонн / год потребует значительного увеличения добычи из существующих шахт и открытие значительного числа новых шахт. Кроме того, также потребуется значительное увеличение пропускной способности железнодорожной и портовой инфраструктуры. Так, например, Рио потребовалось бы, чтобы расширить свои операции порта в Дампира и Cape Lambert на 140 Mt / г (от 220 Mt / г до 360 млн т / год). BHP потребовалось бы расширить свои операции Порт Хедленд порта на 180 млн т / г (от 180 Мт / г до 360 млн т / год). FMG потребовалось бы расширить свои операции порта в Порт-Хедленд на 100 млн.т / г (от 55 млн т / г до 155 млн т / год). То есть увеличение 420 Mt / г в портовых мощностей по трем специальностям Рио, BHP и ОГФ и о по меньшей мере, 110 млн т / г от не-основных производителей. На основании правила эмпирического 50 млн.тонн / года на вагоноопрокидыватель, регенератор и судно-погрузчик нового производство потребуется около 10 новых автомобилей, самосвалов усреднителей и лодочных погрузчиков.

Новые мощности железнодорожных также потребуется. На основании правила эмпирических 100 Mt / г на железнодорожную линию, увеличение производства примерно 500 млн т / год потребует пять новых одиночных железнодорожных линий. Один из сценариев является дополнительной железнодорожной линии для всех специальностей: BHP (с двойной тройной дорожки), Rio (двойной тройной дорожки), FMG (сингл двухпутных) и по крайней мере две новые линии. Hancock Prospecting недавно начал производство с его Рой Хилл железной руды шахты, расположенной к северу от Ньюман. Этот проект включал в себя разработку месторождения Рой Хилл, строительство км железной дороги 344 и портовое с годовой пропускной способностью 55 млн т и QR National обслуживание без крупных производителей, в декабре 2015 года в связи с падением железного цены руды эти планы были приостановлены на неопределенный срок.

Скорость производства 1000 Мт / год необходимо дополнительно рассмотреть сторонников и правительства. Области дальнейшего рассмотрения включают в себя новое пространство порта в Anketell для обслуживания шахт Западного Пилбара роста в Порт-Хедленд (BHP объявила о разработке внешнего порта в Порт-Хедланд), требования железнодорожного рационализаторских и нормативного утверждения для открытия и поддержания нарушения заземления след, который поддерживает 1000 млн.т / год производства, включая, среди прочего, самородной название, аборигенного наследия и результатов по охране окружающей среды.

выплавка

Железные руды состоят из кислорода атомов железа и соединенных вместе в молекулы. Для того, чтобы преобразовать его в металлическое железо должно быть плавили или отправлено через непосредственное восстановление процесс , чтобы удалить кислород. Кислородно-железные облигации сильны, и чтобы удалить железо из кислорода, более сильной элементный связь должна быть представлена , чтобы прикрепить к кислороду. Углерод используется , потому что прочность углерод-кислородной св зи больше , чем у связи железо-кислород, при высоких температурах. Таким образом, железная руда должна быть превращена в порошок и смешивают с коксом , чтобы быть сожжены в процессе плавки.

Однако, это не совсем так просто. Окись углерода является основным ингредиентом химически зачистки кислорода из железа. Таким образом, железо и углерод плавки должны храниться при дефицитном кислороде (уменьшение) состояний для содействия сжигания угля для получения CO не CO

2 .

- Обдувки и древесный уголь (кокс) 2 C + O 2 → CO 2

- Окись углерода (СО) является основным агентом сокращения.

- Первый этап: 3 Fe 2 O 3 + CO 2 → Fe 3 O 4 + СО 2

- Второй этап: Fe 3 O 4 + CO → 3 FeO + СО 2

- Третий этап: FeO + CO → Fe + СО 2

- Известняк прокаливание: СаСО 3 → CaO + CO 2

- Известь , действующий в качестве потока: СаО + SiO 2 → CaSiO 3

Микроэлементы

Включение даже небольших количеств некоторых элементов может иметь глубокое воздействие на поведенческие характеристики партии железа или работы плавильной печи. Эти эффекты могут быть как хорошие, так и плохие, некоторые катастрофически плохо. Некоторые химические вещества намеренно добавлены такие, как поток, который делает домну более эффективной. Другие добавляют, потому что они делают железо больше жидкости, тяжелее, или дать ему какое-нибудь другое желаемое качества. Выбор руды, топлива, а поток определить, как шлак ведет себя и эксплуатационные характеристики чугуна. В идеале железная руда содержит только железо и кислород. В действительности это случается редко. Как правило, железная руда содержит множество элементов, которые часто нежелательные в современном стал.

кремний

Диоксид кремния ( SiO

2 ) почти всегда присутствует в железной руде. Большинство из них шлак от в процессе плавки. При температурах выше 1300 ° C некоторые будут уменьшены и образует сплав с железом. Горячая печь, тем больше кремния будет присутствовать в железе. Это не редкостьчтобы найти до 1,5% Si в европейском чугуне с 16 по 18 века.

Главный эффект кремния способствует образованию серого чугуна. Серый чугун менее ломкий и легче закончить , чем белый чугун. Предпочтительно для литья целей по этой причине. Тернер (1900 , стр. 192-197) сообщил , что кремний также уменьшает усадку и образование раковин, снижение количества плохих отливок.

фосфор

Фосфор (Р) имеет четыре основных эффектов на железо: повышение твердости и прочности, более низкой температурой солидуса, повышенной текучести и хладноломкости. В зависимости от предполагаемого использования для железа, эти эффекты являются хорошими или плохими. Болотной руды часто имеет высокое содержание фосфора ( Гордон тысяча девятьсот девяносто шесть , стр. 57).

Прочность и твердость железа возрастает с увеличением концентрации фосфора. 0,05% фосфора в кованого железа делает его так сильно, как средней углеродистой стали. Высокий фосфор железа также может быть закалена холодной ковкой. Закалка эффект верно для любой концентрации фосфора. Чем больше фосфора, тем труднее железо становится и тем больше он может быть закален ковкой. Современные производители стали могут увеличить твердость на целых 30%, не жертвуя ударопрочность за счет поддержания уровня фосфора от 0,07 до 0,12%. Это также увеличивает глубину упрочнения за счет закалки, но в то же время также уменьшает растворимость углерода в железе при высоких температурах. Это позволит уменьшить его полезность в создании блистерной стали (цементация), где скорость и количество поглощения углерода является решающим соображением.